栗原オート企画へようこそ!

当社について

栗原代表をはじめ、弊社のメンバーは長年に亘り自動車メーカーの研究開発業務に携わってきた自動車の技術者OBで構成されています

長年の新車開発で培われたノウハウをもとに、自動車の開発に付随する業務を請け負わせて頂いています

所在地:群馬県太田市岩瀬川町22-2 代 表 :栗原 善宏

電 話 : 0276-49-5005

全日本ダートトライアル選手権

弊社の技術披露の一つとして全日本ダートトライアルに参戦を続けています

独自に開発したスバル BRZ AWDの活躍にご期待ください

(技術に関することは基本的にオープンですので問い合わせを頂ければ可能な範囲でお答えできると思います)

※競技車両の製作販売は行っていません

自動車概論 §1

自動車の仕組

自動車の機能は大きく分けて、「走る」、「曲がる」、「止まる」の3っの要素で成り立っている

■走る(動力編)

(走るための仕組み)

エンジン

自動車は、ガソリン(軽油:ヂーゼルエンジンの場合)と空気を混合させた気体を爆発させ、その力で走る(図―1はそのイメージ図)

図ー1 動力伝達系のイメージ図

エンジンからの回転力を、クラッチを介して変速機に伝達する

変速機では走行条件に合ったギヤを選択し、エンジンからの力を変えてタイヤに伝達する

後述するが、通常の走行では、大きなエンジン出力は必要ないが、発進や加速では大きな力が必要となる

この発進や加速に必要な力をエンジンだけに求めると、非常に大きな排気量が必要になってしまう

そこでエンジンの回転数に対して車輪の回転速度を低くして力を増やす装置が変速機である

エンジンの出力が一定の場合、変速機で回転数を落とすと、力はその減速比に反比例して増えることになる

車のカタログで変速比と表示されている数値が、これに相当する

図―2 有段変速機のギヤ比表示

図―3はエンジンが燃料と空気を吸入し、燃焼(爆発)させ力に変える(膨張)工程を表している

図ー3 4サイクルガソリンエンジンの工程

①先ずはピストンが下降することでシリンダ内が負圧(大気の圧力より低くなる)になり、吸気バルブを通して気化したガソリンと空気をシ

リンダ内に吸い込む

この時最も効率よくエネルギーを引き出すガソリンと空気の割合は、重量比でガソリン1に対して空気が14.7である

ガソリンの割合が多すぎても少なすぎても、燃えるが爆発力は大きくない

爆発力を最大にすることで最大のエネルギーを得ることができる

現在ではコンピューターで吸い込んだ空気の重量を算出し、それに見合ったガソリンを吸気管や、シリンダに直接噴射させている

シリンダ内に直接噴射する方がエンジン出力や排気ガスをコントロールしやすいので、シリンダへの直接噴射が増えている

この方式をダイレクト噴射と言う

図―2のバルブが付いているところを、シリンダの上についていることから、シリンダヘッドといい、このシリンダヘッドに燃料噴射ノズルが付く

吸入管噴射の場合は吸気バルブの上流に燃料噴射ノズルが付く

②混合気は圧縮後に点火爆発させることで、効率よくエネルギーを取り出せるので、ピストンを上昇させ混合気を圧縮する

車のカタログでエンジンの項目に圧縮比と記されたところがあるが、これが吸い込んだ混合気を圧縮させる比率であり、

ピストンが一番下がった時の燃焼室容積を、ピストンが一番上に上がった時の容量で割った値です。

これが大きいと燃焼効率が高くなるが、高すぎると異常燃焼がおこり、エンジンを壊したりする

エンジンを壊すことなく圧縮比を上げるのが技術力になる

③圧縮させた混合気に点火プラグを用いて点火する

点火された混合気は爆発を起こし膨張してピストンを押し下げ、この力をクランクシャフトを利用して回転運動に変換させる

これでタイヤを回転させる力が取り出せる事になる

また、この回転力はクラッチの説明で出てくるフライホイールに蓄えられ、④の排気ガスの排除や、①の混合気の吸入エネルギーとしても利用さる

④ピストンを押し下げた燃焼ガスはエネルギーを失っているので、クランクシャフトの回転を利用して上昇するピストンにより、排気バルブ

からシリンダ外へ押し出す。

これが車の後方にあるマフラーから出てくる排気ガスである

その後①の工程に戻る

この四つの工程をとるので4サイクルエンジンと呼ばれる

カム&カムシャフト

吸気バルブは吸気時に、排気バルブは燃焼ガスの廃棄時のみ開き、それ以外は閉じています。

(実のところエンジンの効率を最大にするため、それ以外の工程でも開いています)

この操作は吸気カム、排気カムによって行われます。

吸気カムや排気カムはシリンダの数に応じたものがシャフト(軸)に取り付けられており、このシャフトをカムシャフトと呼びます。

カムシャフトは、チェーンや歯の付いたベルトでクランクシャフトに連結され、クラックシャフトの2分の1の回転数で回されます。

マフラー(消音器)

エンジンから排出された燃焼ガスは、十分なエネルギー(圧力)を持っているので、そのまま排出すると大きな音を発することになるので、マフラーにより圧力を下げることで騒音をまき散らかさないようにする

また、エンジンとマフラーの間には触媒と言われる装置があり、ここでは燃焼により作られた有害な物質を、貴金属を利用して浄化し、人体に害のないレベルまで低減している

図―4は4気筒(4シリンダ)エンジンの模式図

エンジンの中はこんなふうになっている

現在のエンジンでは1シリンダ当たり、吸入や排気の効率から、吸気バルブ2、排気バルブ2の4バルブを採用しているエンジンが一般的である

4気筒エンジンだと4(バルブ)×4(気筒)で16バルブなどとカタログに記載されている

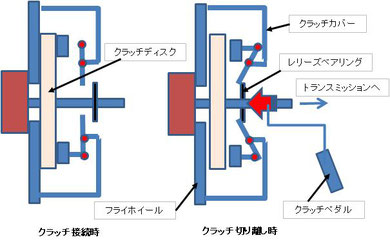

クラッチ(エンジンとトランスミッションの間に取り付けられている)

トランスミッション

マニュアルトランスミッションとオートマチックトランスミッション

①マニュアルトランスミッション(手動変速機)の場合

クラッチとは、エンジンとミッション(変速機)の間に取り付けられている動力伝達装置のことである

クラッチを操作することにより、エンジンのパワーをミッションに伝えたり、遮断したりすることができ、クルマの発進時、停止時、ギヤの変速時には欠かせないものである

クラッチペダルを踏み込むことで、レリーズベアリングが図では左側に押され、クラッチカバーに取り付けられた梃子に作用し、クラッチ・ディスクをフライホイールから離すことで、クラッチを切る(エンジンンと変速機の連結を切断する)ことが出来る

車両を発進するときにローギヤに入れる場合や変速ギヤを変更する時に、クラッチペダルを踏んでエンジンの動力を切断する仕組になっている

特に発進時では車両が停止しているで、クラッチが繋がっている状態ではギヤを入れることが出来ない

ギヤを入れた後に序々にクラッチをつないで(いわゆる半クラッチ)車両を発進させる

図―5 マニュアルクラッチの仕組 トランスミッション以降は図ー1を参照

※フライホール(はずみ車)

エンジンのところで爆発力がクランクシャフトを回転させることを説明したが、クランクシャフトに取り付けられてフライホイールがエネルギーを蓄える事で、ピストンを押し上げて排気ガスをシリンダ外に押し出す力として供給される(クラッチ機能とは直接関係ないが、クラッチの一部品として構成されている)

②オートマチックトランスミッション(1)(頭文字をとってATとも呼ばれている)

マニアルミッションでは運転者が走行状況を判断し、状況に応じたギヤを運転者自身が選択するが、オートマチックトランスミッションでは、コンピューターが状況を判断し走行状態に最適なギヤを自動で選択する

図―6 オートマチックトランスミッションのクラッチ

クラッチの操作も自動的に行えるように、マニュアルクラッチとは異なる流体クラッチであるトルクコンバータ(トルコンなどと呼ばれています)を使用している

(トルクコンバータはエンジンの力を変換できる機能があるが、ここではその説明を割愛する)

原理はオイルを満たしたトルコンケース内にエンジンで駆動されるプロペラがあり、そのプロペラがオイルの流れを作る

このオイルの流をうけてトランスミッション側のプロペラがまわり駆動力が発生する

これでは効率が悪いので、実際の車では効率を落とさない仕組が施されている

流体では入力軸と出力軸が液体(この場合トルコンオイル)で繋がっているので、出力軸の回転数は入力軸の回転数よりも低くなる

つまり滑っているわけで(実はこのすべりが力を発生させる)、これでは燃費が悪くなるので、一定速度で走る場合では、機械的なクラッチで接続され滑りを止める(ロックアップと呼ばれる)ことで、燃費を向上させる

③オートマチックトランスミッション(2)

今までのオートマチックトランスミッションの構造は、マニュアルトランスミッションの様にギヤの組み合わせで変速していたが、最近ではCVT(Continuously Variable Transmission[無段連続変速機])と呼ばれるものが主流になっている

CVTは通常の変速ギヤを使用せず、2つのプーリー(滑車)にベルトを通し、プーリーの径を変化させることで連続的な変速を可能にする

ギヤ式のオートマチックトランスミッション同様に、車の走行状況をコンピューターが判断し、入力側のプーリーと出力側のプーリーの径を連続的に変化させ、無段階に変速できるのが特徴である

走行状態に応じて適切なエンジン回転数(効率の良いエンジン回転数)を得ることが出来るので、燃費の改善効果が大きくなる

従来はベルト(金属製)による動力伝達方式が主流の為、大出力のエンジンでは耐久性に問題があること、走行時の質感が十分でないことから、高級車にはあまり使われていなかったが、技術の進歩により徐々に排気量の大きな車に対応できるようになってきた

図―7 CVTの概念図(ドライブ:エンジン側、ドリブン車輪側)

図―8 CVTのギヤ比の表示(連続的に変化するので範囲で表示さる)

2.396がLOWの状態、0.428がオーバードライブの状態。この間を連続的に変化する

③オートマチックトランスミッション(3)

最近ではマニュアルトランスミッションを全て自動化し、なおかつ変速時間を短縮したDCT(Dual Clutch Transmission)やDSG(Direct-Shift Gearbox)と呼ばれる変速機が欧州車を中心に採用されている

構造的にはマニュアルトランスミッションに似ているが、クラッチペダルを持たないので(実際はクラッチをコンピューター制御している)日本や欧州等ではDCT搭載車両は法規上AT車に分類されている

CVTでは金属ベルトを使用するので、力の伝達効率がギヤタイプより低くなるが、DCT(DSG)はマニュアルトランスミッションと同様に伝達効率の高いギヤタイプを使用し、高速走行時の燃費を落とさない上、変速時間を短縮化出来るような特徴があり、高速走行の比率の高いヨーロッパ車に採用されている例が多い

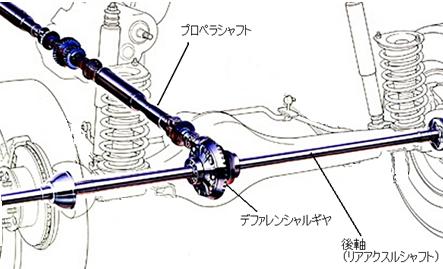

プロペラシャフト

前輪駆動車(FF)では、エンジンの力をトランスミッションで調整し、出力軸で直接前輪を駆動するが、四輪駆動車や後輪駆動車など、エンジンンと駆動する車輪が離れている構造の車では、プロペラシャフトと呼ばれる回転軸で駆動輪まで動力を伝達する

(したがって、前輪駆動車にはプロペラシャフトはない)

プロペラシャフトは車体中央を前後に配列され、後方にある回転方向を変更する機構が組み込まれたディファレンシャルギヤに連結され、エンジンで発生した駆動力を駆動輪に伝達する

図―9 プロペラシャフトレイアウト 出典:http://www.subaru.jp/

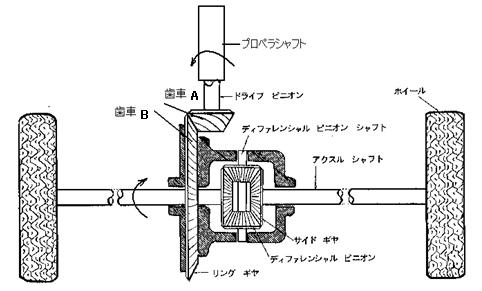

ディファレンシャルギヤ

一般的には「デフ」と呼ばれているが、正式にはディファレンシャルギヤと呼ぶ

日本語名は差動装置

自動車がコーナーを曲がる時、コーナーの外側のタイヤが走る距離と内側のタイヤが走る距離とが異なるために発生する左右駆動輪の回転差を吸収し、スムーズな旋回を実現するための装置として、前輪駆動後輪駆動を問わず、ほとんどの車に採用されている

図ー10 後輪軸上に取り付けられたディファレンシャルキャリアとその模式図

図―11 前輪駆動のディファレンシャルギヤ

(エンジンの回転軸とタイヤの回転軸が並行なので、回転軸方向の変換部分はない)

最終減速ギヤ

一般的にディファレンシャルギヤとセットで取り付けられている

図―10のプロペラシャフトの先端にあるドライブピニオン(歯車A)と車輪軸上に取り付けられているリングギヤ(歯車B)の組み合わせで減速比が決まる

図―11ではギヤAとギヤBの組み合わせになる

図―2、8の最下段にある減速比がこれに相当する

実際に車を走らせるにはトランスミッションでの変速(減速してトルクを上げる)だけでは力が不足するので、最終減速ギヤで駆動力を上げている

最初からトランスミッションで最終減速比まで下げてしまえば、最終減速ギヤは不要となるが、噛み合わせるギヤ比を4倍程度まで変更しなくてはならず、トランスミッションのスペースの問題や、噛み合い効率の点から現在の形になっている

後輪を駆動する車では、減速と同時にプロペラシャフトの回転方向を、車輪の回転方向に変更する役目もある

あなたもジンドゥーで無料ホームページを。 無料新規登録は https://jp.jimdo.com から